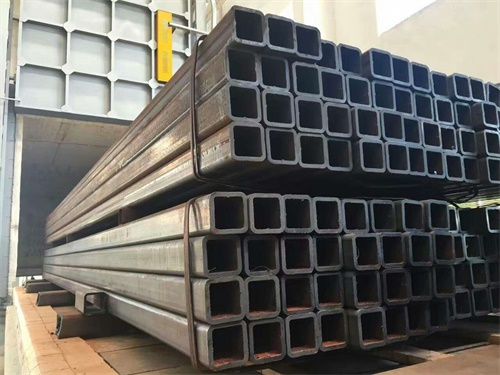

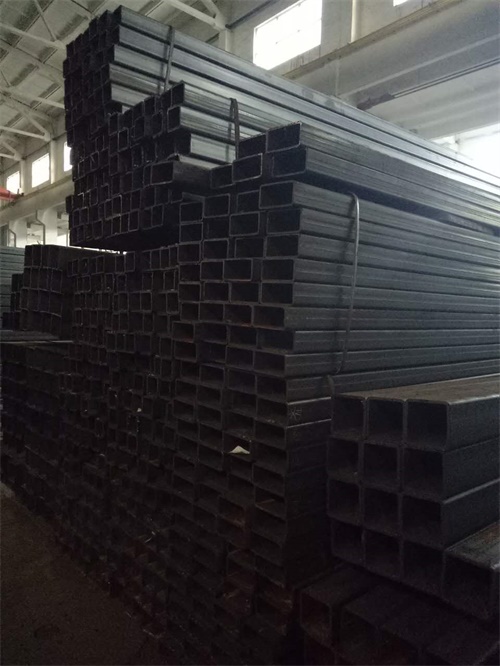

方矩管加工是一個涉及多種工藝和技術(shù)的過程,以下是關(guān)于方矩管加工的詳細介紹:

一、主要工藝

熱軋工藝

過程:鋼坯在高溫下加熱,通過軋機的軋制,變形成為所需的方矩管形狀。

優(yōu)點:生產(chǎn)效率高、成本低廉,適用于大規(guī)模生產(chǎn)。

缺點:容易產(chǎn)生氧化皮和軋制缺陷,影響方矩管的表面質(zhì)量和精度。

冷軋工藝

過程:鋼坯在常溫下進行軋制,通過多道次的軋制,逐漸變形成為所需的方矩管形狀。

優(yōu)點:精度高、表面質(zhì)量好、力學性能優(yōu)異,適用于生產(chǎn)高質(zhì)量、高要求的方矩管產(chǎn)品。

缺點:生產(chǎn)效率相對較低,成本較高,且容易產(chǎn)生加工硬化現(xiàn)象。

擠壓工藝

過程:通過向管坯施加壓力,使其發(fā)生塑性變形,從而形成所需的方矩管形狀。

優(yōu)點:材料利用率高、產(chǎn)品尺寸精度高、力學性能良好。

缺點:需要大型設(shè)備和高溫條件,生產(chǎn)成本較高,且對坯料的材質(zhì)和規(guī)格要求較高。

連鑄連軋工藝

過程:將鋼水注入一個連續(xù)的鑄型中,形成方矩管的雛形,然后通過軋制進一步加工成所需的形狀和尺寸。

優(yōu)點:生產(chǎn)效率高、成本低廉,適用于大規(guī)模生產(chǎn)。

缺點:對鋼水的成分和溫度控制要求較高,且容易產(chǎn)生表面缺陷和尺寸誤差。

激光切割工藝

過程:利用高能激光束對金屬材料進行切割,通過高精度數(shù)控機床將方矩管切割成所需的長度和尺寸。

優(yōu)點:切割精度高、速度快、材料利用率高,適用于高質(zhì)量、高精度產(chǎn)品的加工。

缺點:需要昂貴的設(shè)備和維護成本,且對操作人員的技能要求較高。

二、加工設(shè)備

方矩管加工需要一系列專業(yè)的設(shè)備,包括但不限于:

方矩管成型機:用于將原材料加工成方矩管的形狀。這些設(shè)備通常具有高精度和自動化功能,以確保加工出的方矩管尺寸準確、表面光滑。

切割設(shè)備:如激光切割機、等離子切割機等,用于將方矩管切割成所需的長度和形狀。

焊接設(shè)備:用于將方矩管的各個部分進行焊接,以形成完整的產(chǎn)品。這些設(shè)備通常具有自動化和智能化功能,以確保焊接質(zhì)量和效率。

矯直設(shè)備:用于對方矩管進行矯直處理,以消除加工過程中產(chǎn)生的彎曲和變形。

檢測設(shè)備:如金屬探傷機、水壓試驗機等,用于對方矩管進行內(nèi)部和外部質(zhì)量檢測,以確保產(chǎn)品質(zhì)量符合相關(guān)標準和要求。

三、注意事項

材料選擇:選擇高質(zhì)量的方矩管材料,確保其具有足夠的強度、韌性和塑性,能夠承受加工過程中的變形和應(yīng)力。

切割和焊接質(zhì)量:在切割和焊接過程中,要確保切割和焊接的質(zhì)量,避免出現(xiàn)裂紋、變形等問題。

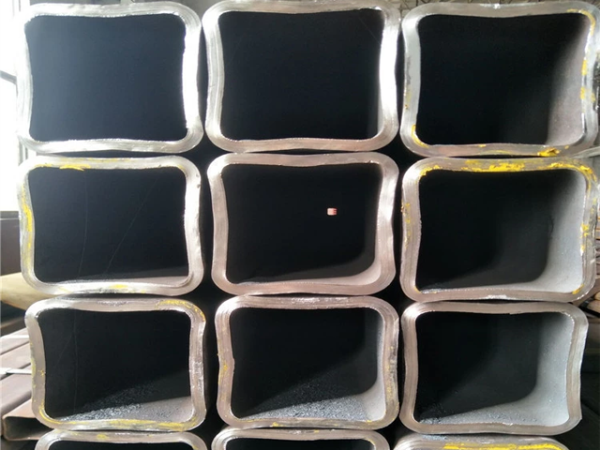

加工精度:在加工過程中,要嚴格控制加工精度,確保方矩管的尺寸和形狀符合設(shè)計要求。

表面質(zhì)量:對方矩管的表面進行處理,如除銹、涂漆等,以提高其耐腐蝕性和美觀度。

綜上所述,方矩管加工是一個復(fù)雜而精細的過程,需要專業(yè)的設(shè)備和技術(shù)支持。通過選擇高質(zhì)量的原材料、嚴格控制加工過程、確保產(chǎn)品質(zhì)量和加工精度等措施,可以生產(chǎn)出符合要求的方矩管產(chǎn)品。